- Какие материалы могут быть использованы в производстве?

- История возникновения

- Классификация

- Появление фарфора

- Физико-химические свойства керамики

- Описание основных понятий

- Как проходит процесс производства?

- Об огнеупорах

- Сведения об изготовлении литейных форм

- Керамика в строительстве

- Формовка изделия

- Специальные керамические материалы

- Сушка художественной керамики

- Обжигание

- Особенности микроструктуры

- О различных дефектах

- Технологическая схема производства

- СУШКА ИЗДЕЛИЙ

- ОБЖИГ ИЗДЕЛИЙ

- Некоторые сведения о глазури и красках

- Немного о недостатках керамики

- Подведем итоги

- Первоначальная подготовка сырья

Какие материалы могут быть использованы в производстве?

Мы уже говорили, что для этих целей используется преимущественно глина, но бывают исключения. Итак, на керамику могут идти следующие материалы:

- Пластичная основа. Это как раз таки глина или каолин (порода, состоящая из каолинита).

- Материалы, которые минимизируют осадку при обжиге, позволяют сохранить форму изделия. В дело идет качественный кварцевый песок, некондиция фарфора (бой), шамот.

- Породы, дающие плотную стекловидную массу при спекании. Идеально подходит полевой шпат, пегматит.

- Глазурь. Может использоваться как материал из природного сырья, так и многочисленные аналоги, полученные путем химического синтеза.

История возникновения

Слово “керамика” в переводе с греческого означает “глина”. Естественно, для изготовления любого изделия использовалась своего рода смесь. В неё добавлялись необходимые материалы в зависимости от того, что нужно было получить в конечном итоге. Первое время вручную, а несколько позже и на специальном станке изделию из глины придавалась специальная форма. В дальнейшем керамические изделия обжигаются в печах при высокой температуре.

Во многих странах использовались собственные технологии производства. Это касается гончарных масс, росписи и глазурования. Первым государством, которое добилось существенного развития данной отрасли, считается Египет. Именно производство керамики там было налажено в первую очередь. Изделия были из грубой и плохо перемешанной глины, но в дальнейшем технология усовершенствовалась. Сегодня находят кирпичи из желтой глины, которые якобы использовались при строительстве пирамид Мемфиса.

Классификация

Вот мы и узнали, что керамика – это специальным образом обработанная глина. В качестве факторов, предопределяющих потребительские качества изделия, выделяют вид керамики, способ ее декорирования или формовки.

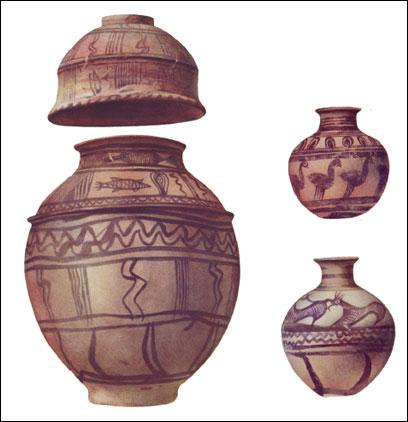

Различают керамику тонкую (мелкая зернистость на сломе черепка), а также грубую (крупная зернистость). Из тонких разновидностей каждому знаком фарфор, полуфарфор, а также фаянс, плитка из которого есть едва ли не в каждой ванной комнате. Соответственно, грубая керамика (фото вы найдете в статье) – это гончарные горшки. Вещь у нас не слишком распространенная, но известная с глубочайшей древности.

Керамикой (от греч. keramos – глина и keramike (teche) – гончарное искусство) принято называть изделия из обожженной глины. Материал (тело), из которого состоят керамические изделия после обжига, в технологии керамики называют керамическим черепком или черепком. Он представляет собой искусственный камень, образовавшийся во время обжига в результате спекания керамических масс при соответствующей температуре.

По структуре черепка керамические изделия бывают: пористые (кирпич и камни керамические, черепица, фаянсовые изделия, водопоглощение по массе превышает 5%) и плотные (со спекшимся черепком, водопоглощение составляет менее 5%). Такой черепок практически водонепроницаем. К ним относят плитки для пола, керамический гранит, клинкер, фарфоровые изделия.

Условно керамику подразделяют на грубую, имеющую неоднородное строение, и тонкую – с мелкокристаллическим однородным строением. Граница между ними проходит по диаметру частиц 0,1…0,2 мм. К грубой керамике относится большая часть строительных материалов: кирпич, черепица, огнеупоры, к тонкой – фарфор, полуфарфор, фаянс, майолика.

Появление фарфора

Долгое время в Китае использовали такой материал, как нефрит. Он был красивым, но довольно хрупким и сложным в обработке. Спустя долгие годы поисков было найдено решение. Фарфор более прост в изготовлении. Тем не менее и тут были свои нюансы. К примеру, слюду и цваоку, которые находили в “фарфоровых камнях”, перетирали в мелкий порошок и хранили более 10 лет.

Сегодня считается, что именно Китай является государством, где фарфор был распространен наиболее широко. Это действительно так, хотя он был популярен и в Европе, но появился там позже, и его производство развивалось дольше.

Физико-химические свойства керамики

Отличительным признаком фарфора является тонкий, плотный и белый мелкозернистый черепок. Материал очень плохо поглощает влагу (до 0,2 %). Ценные вазы или чашки (очень тонкие) можно просматривать на свет. Края бортика (чаще дно) из-за технологии обжига не покрывают глазурью. Для производства используется преимущественно каолин и

Полуфарфор – промежуточный вариант между вышеописанным фарфором и фаянсом. Несколько грубее, поглощение воды от 3 до 5 %, чаще всего применяется в изготовлении посуды хозяйственного назначения.

Что касается самого фаянса, то он отличается толстым пористым черепком, который на сломе имеет чуть желтоватый оттенок. Способность к поглощению воды высокая, в пределах 9-12 %. Именно из-за этого, а также из-за высокой пористости, любые изделия из керамики этого типа в обязательном порядке покрываются слоем тонкой глазури.

Так как используемая глазировка весьма нестойка к термическим воздействиям, используют эту разновидность керамики исключительно в производстве недорогой посуды повседневного использования, а также для хозяйственных емкостей. Для выделки берут не слишком качественные сорта глин, мел и кварцевый песок.

https://www.youtube.com/watch?v=https:accounts.google.comServiceLogin

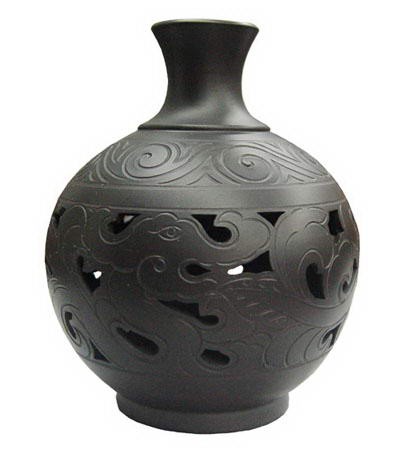

Майолика – это весьма привлекательная внешне керамика. Цена на нее – около тысячи рублей за среднестатистическую вазу. Отличительный признак – очень пористый черепок, может поглощать вплоть до 15 % влаги. Несмотря на это, изделия отличаются тонкими блестящими поверхностями, имеют малую толщину стенок.

Гончарная керамика (фото которой есть в статье). Отличается черепком специфичного красно-коричневого цвета (красножгущиеся глины) и очень большой пористостью. Коэффициент поглощения влаги – до 18 %. Для раскрашивания используются специальные глиняные краски, ангобы. Чтобы защитить их от воздействия влаги, сверху изделия покрываются тонким слоем бесцветной глазури.

Кроме того, к этой же категории относится теплая керамика. Так называются кирпичи, изготовленные из грубо обожженной глины. При производстве такого рода керамики используются специальные вспенивающие реагенты, которые резко повышают пористость материала, а потому его теплоизоляционные качества становятся намного лучше.

Как уже было отмечено выше, все изделия можно разделить на две обширные группы: плотные и пористые. Плотные имеют коэффициент водопоглощения менее 5 %, пористые – 5 % и более. К последней группе можно отнести следующие изделия: глиняный кирпич (пористый и пустотелый), пустотные стеновые камни, облицовочную плитку, черепицу для кровли.

Говоря о физико-химических свойствах, нельзя не отметить ключевой недостаток керамики. Заключается он в повышенной хрупкости по сравнению с другими материалами. Тем не менее высокая доступность и универсальность делают данный материал одним из самых востребованных во многих отраслях промышленности и даже в повседневной жизни человека.

Глина – осадочная горная порода, которая независимо от состава и структуры при смешивании с водой образует пластичный материал. После обжига – камневидное тело. Обычно смесь плотная, в большей степени состоит из алюмосиликатов. Нередко в глинах находят и такие породы, как кварц, шпат, серный колчедан, а также гидроксиды и карбонаты кальция, магния и соединения титана.

Каолины – наиболее чистые глины, которые известны на сегодняшний день. Практически полностью состоят из каолинита. После обжига приобретают белый цвет. Необходимая для обработки пластичность достигается за счет наличия в структуре мелких зерен глинистого вещества (0,005 мм). Естественно, чем больше в составе такого вещества, тем пластичность выше, и наоборот.

К основным керамическим свойствам глин стоит отнести:

- пластичность – деформирование без нарушения целостности;

- связность;

- воздушная и огневая усадка;

- огнеупорность.

Сегодня используются различные отощающие и обогащающие добавки, которые позволяют изменять свойства материала в ту или иную сторону. Это приводит к тому, что керамические изделия становятся еще более востребованными и доступными.

Сырьем при производстве отделочных керамических изделий служат глины и добавочные материалы.

Глины — осадочные связные несцементированные породы, состоящие преимущественно из глинистых минералов. По фракционному составу это тонкодисперсные порошки, содержащие более половины частиц размером менее 0,01 мм, в том числе не менее 25 % частиц размером менее 0,001 мм.

Для производства грубой строительной керамики, в том числе и облицовочной, важным признаком является температура плавления глин, по которой они подразделяются на легкоплавкие (до 1350°С), тугоплавкие (до 1580°С) и огнеупорные (выше 1580°С).

Чаще всего при производстве строительной отделочной керамики используются легкоплавкие глины, обладающие достаточно пестрым минералогическим составом и содержащие не более 18 % глинозема и до 80 % кремнезема.

Входящие в состав глин оксиды по-разному влияют на процесс получения и конечные свойства продукции.

Оксид кремния SiO2 может присутствовать как в свободном, так и в связанном состоянии. При значительном содержании свободного кремнезема в виде кварца образуется черепок с повышенной пористостью и низкой механической прочностью.

Оксид алюминия Al2O3 при повышенном его количестве в глине приводит к увеличению температуры обжига и интервала между температурами начала спекания и плавления. Изделия с низким содержанием глинозема обладают невысокой прочностью.

Оксиды железа Fe2O3 FeO являются плавнями, они уменьшают температурный интервал спекания глины. В зависимости от их содержания в глине после обжига получаются изделия от светлокремового до вишнево-красного цвета.

Оксид кальция СаО понижает температуру плавления глины, уменьшает температурный интервал спекания, отбеливает черепок.

Оксид магния MgO действует аналогично оксиду кальция, но влияние его на интервал спекания глины меньше.

Оксиды щелочных металлов значительно снижают температуру спекания, способствуют отбеливанию, увеличению усадки, уплотнению и упрочнению черепка.

Наличие в глинах сульфатов вызывает после обжига появление на поверхности изделий высолов. Глины обладают пластичностью, т. е. способностью сохранять форму, принятую изделием из глины во влажном состоянии. По этому признаку глины подразделяются на высокопластичные, среднепластичные, умеренно пластичные, малопластичные и непластичные.

Добавочные материалы при производстве керамики применяются для регулирования свойств как сырьевой массы, так и продукции. К ним относятся: поверхностно-активные вещества и высокопластичная глина, улучшающие формовочные свойства массы; золы ТЭС, топливные и металлургические шлаки, уголь, улучшающие условия обжига;

https://www.youtube.com/watch?v=ytadvertiseru

шамот, песок, дегидратированная глина, опилки, способствующие процессу сушки; уголь, опилки, являющиеся выгорающими добавками и уменьшающие плотность изделия; бой стекла, ипритные огарки, железная руда, повышающие прочность и морозостойкость изделий; красители, жидкое стекло, поваренная соль, улучшающие цвет изделий, предотвращающие высолы, нейтрализующие известковые включения.

Отощающие добавки не должны иметь крупных частиц (более 2 мм), содержание же частиц размером до 0,25 мм не должно превышать 20 %.

Глазури — суспензии из легкоплавкой шихты, закрепляемые на изделии обжигом при высоких температурах. По температуре спекания их подразделяют на тугоплавкие (1250—1400°С) и легкоплавкие (900—1250°С), по способу изготовления — на сырые (или полевошпатные), наносимые на изделия в сыром виде, и фриттованные, подвергаемые фриттованию, т. е. предварительному сплавлению шихты.

Сырые глазури являются тугоплавкими и применяются в основном для производства фарфора. Фриттованные относятся к легкоплавким, содержат помимо полевого шпата и кварца еще мел, мрамор, доломит, соду, поташ, буру, соединения бария и свинца, а иногда соединения стронция, олова, лития, цинка, висмута. Так как некоторые компоненты глазурей бывают токсичны и растворимы в воде, то шихту частично или полностью предварительно сплавляют и получают стекловидный сплав (фритту), который является основой глазури.

Размалывают глазурь в мельнице до остатка на сите 10000 отв./см2 не более 0,3 % и готовят суспензию. Суспензия приготовленной глазури должна растекаться ровным слоем по поверхности изделия, не отслаиваться от него при последующем охлаждении или нагреве, не образовывать местных вздутий или сетки трещин (цека).

Перед глазурованием некоторые изделия подвергают предварительному обжигу для закрепления формы черепка.

Основные способы глазурования — погружение изделий в глазурную суспензию, поливка изделий суспензией на специальных машинах, распыление суспензии пульверизатором, нанесение кистью, припудривание изделий сухим глазурованным порошком.

После глазурования изделия повторно обжигают при температуре плавления глазури. Образующаяся при этом глазурная пленка взаимодействует с черепком изделия, создавая промежуточный слой плавного перехода от спекшегося черепка к стекловидному глазурному покрову.

Глазури бывают бесцветные, цветные, прозрачные и непрозрачные (глухие).

Ангоб — белое или цветное глиняное покрытие на керамических изделиях, маскирующее грубую текстуру керамики или ее цвет. Ангобировать изделия можно пластическим способом, нанося фактурный слой одновременно с формованием изделий на ленточных прессах, а также пульверизацией, окунанием, поливом и обмазкой. В производстве двухслойной фасадной керамики фактурный слой наносят пластическим способом.

Описание основных понятий

В настоящее время изделия из глины имеют широкую классификацию. Так, гончарные предметы можно поделить на две основных группы:

- неглазированная керамика (терракота и гончарная);

- глазированная (майолика, фаянс, фарфор, шамот).

Терракота – с итальянского “обожженная земля”. Изделия изготавливаются из цветной глины и имеют пористую структуру. Из терракоты делают вазы, посуду, а также игрушки и черепицу.

Гончарная же керамика более сложна в обработке. Для того чтобы сделать её водонепроницаемой, необходимо лощение. Дальше изделие подвергается морению. Для этого его оставляют в горячей печи в дыму до полного остывания. Сегодня многие виды керамики, в частности гончарная, крайне популярны. Используется она в быту для хранения молока, сыпучих материалов или как декор.

Что же касается второго вида – глазированной керамики, то тут наибольшей популярностью пользуются фарфор и фаянс. Первый более дорогостоящий и трудоемкий в производстве, второй – практичный и дешевый. Различаются они между собой тем, что фарфоровые изделия содержат меньше глины и больше специальных добавок. Кроме того, фарфор просвечивается на свету, в отличие от фаянса.

Глазурь – это специальные расплавы, которые наносятся на поверхность готового изделия. Толщина их составляет 0,12—0,40 мм. Назначение глазурей довольно разнообразно. Во-первых, поверхность плитки или посуды покрывается плотным декоративным слоем, который не только способствует возникновению приятного внешнего вида, но и значительно повышает механическую прочность. Кроме того, покрытие дает надежную защиту от физических и химических воздействий, что особенно актуально для хозяйственной посуды.

Под декорированием понимается нанесение декоративной окраски или узоров. Нередко в условиях промышленного производства используются фигурные штампы, с помощью которых массовое производство однотипных изделий. Для нанесения узора на края горшка используется штемпельный валик. Соответственно, заключительные операции заключаются в устранении мелких дефектов, шлифовке ножки и края.

Как проходит процесс производства?

Само производство керамики легко разделить на несколько следующих этапов:

- Добыча и соответствующая подготовка сырья.

- Формовка, нанесение декоративных узоров или проделывание функциональных отверстий.

- Литье, полусухая штамповка.

- Правка, первое просушивание.

- Высокотемпературная обработка.

- Глазировка.

- Повторное обжигание.

- Декоративная обработка (теплая керамика и аналоги в ней не нуждаются).

Качественные показатели готового изделия определяется характеристиками внешнего вида, полным соответствием функциональному назначению, а также долговечностью.

Об огнеупорах

Изделия из смесей глины являются огнеупорными. В зависимости от назначения они могут выдерживать температуру от 1 300 до 2 000 градусов по Цельсию, и даже выше. Используется специальная печь для обжига керамики. Огнеупорные материалы в наибольшем количестве применяются в металлургическом процессе. Там они используются для конструирования доменных печей и агрегатов.

Вполне логично говорить о том, что с повышением температуры прочность огнеупора не теряется, а, наоборот, повышается. Достигается это за счет наличия в составе тугоплавких оксидов, силикатов и боридов. Они используются практически везде, где имеют место высокотемпературные процессы. Очень часто они встречаются формованными, то есть в виде конкретного изделия, допустим, кирпича. Реже необходимо применение неформованных огнеупоров в виде порошка.

Сведения об изготовлении литейных форм

https://www.youtube.com/watch?v=ytaboutru

Об основных этапах производства мы поговорили, а потому сейчас давайте обсудим каждый из них в отдельности. Чтобы приготовить первоначальную керамическую массу, выполняются следующие технологические операции: сырье тщательно очищается от посторонних минеральных и органических примесей, дробится и перемалывается. После этого наступает черед перемешивания и добавления различных присадок.

Чтобы изготовить достаточно прочные и качественные формы, используется формовочный гипс. Его делают, тонко измельчая порошок полуводного гидрата сернокислого кальция. Особенность такого гипса в том, что при смешивании с водой он должен превращаться в достаточно пластичное и упругое тесто. Но главное – этот состав должен схватываться в точно определенные сроки, что гарантирует действительно качественный обжиг. Если гипса по каким-то причинам нет, может быть использован огнеупорный шамот карборунд. Допускается применение прочих огнеупорных материалов.

Вот что такое керамика. Это такой материал, без которого невозможно себе представить ни одной кухни или ванной комнаты. Впрочем, есть и другая ее разновидность, изделия из которой могут быть настоящими украшениями любого дома.

Существует несколько способов получения облицовочной керамики. При этом, как уже отмечалось, основными технологическими переделами являются подготовка сырья, формование, сушка сырца и обжиг изделий. Подготовка материалов и способ формования в наибольшей степени зависят от свойств сырья, вида изделий и объема производства. В последующих операциях (сушке и обжиге) различия незначительны.

Способ подготовки сырья может быть пластическим, полусухим и шликерным.

Рис. 2.4. Технологическая схема производства обжигового кирпича >

получил наибольшее распространение, с его помощью перерабатываются высокопластичные, жирные глины.

На рис. 2.4 показана принципиальная технологическая схема пластического способа подготовки массы при вводе выгорающих добавок (опилок и отходов углеобогащения) с последующими операциями — пластическим формованием, сушкой и обжигом изделий. Основными технологическими переделами являются: грубый помол глины с одновременным выделением каменистых включений на вальцах грубого помола;

смешение глины с опилками, высушенными отходами углеобогащения и доведение массы до формовочной влажности (18—25 %); тонкий помол массы на вальцах тонкого помола; вылеживание массы с последующим формованием изделий; сушка и обжиг. Необходимость сушки отходов углеобогащения обусловливается их высокой влажностью, особенно в зимний период.

Рис. 2.5. Технологическая схема производства керамических изделий с полусухим способом >

подготовки сырья применяется для глинистого сырья пониженной пластичности и влажности. На рис. 2.5 приведена принципиальная технологическая схема полусухой переработки массы, предусматривающей полусухое прессование и обжиг изделий. Основными технологическими операциями являются грубый помол сырья, сушка в сушильном барабане, тонкий помол в дезинтеграторах, роторной мельнице или на бегунах. Тонкий помол глинистого сырья можно совместить с сушкой в шахтной мельнице. После помола измельченную массу увлажняют до 12 % и направляют на полусухое прессование с последующим обжигом.

Использованием менее влажной формовочной массы при полусухом способе, по сравнению с пластическим, достигается значительный экономический эффект: металлоемкость почти в 3 раза, а трудоемкость на 26—30 % меньше. Исключается сушка сырца. Уменьшается также продолжительность производства изделий.

Рис. 2.6. Технологическая схема шликерного способа подготовки сырья >

подготовки сырьевых масс наиболее целесообразно применять для глин, которые обладают повышенной влажностью либо хорошо размокают в воде и содержат каменистые включения, подлежащие удалению.

На рис. 2.6 приведена принципиальная технологическая схема подготовки сырьевой глины шликерным способом. Основными технологическими переделами являются: грубое измельчение глины с одновременным удалением каменистых включений; роспуск глины в глиноболтушках или помол в шаровой мельнице для получения шликера влажностью 68—95 % и плотностью 1,12—1,18 г/см3;

удаление крупных частиц с помощью сит и получение суспензии, характеризующейся остатком на сите 10000 отв./см2 не более 2 %. Полученный шликер обезвоживается в башенной распылительной сушилке и направляется в смеситель, где увлажняется до влажности, обеспечивающей пластическое или полусухое прессование. При формовании изделий методом шликерного литья глиняная суспензия может не обезвоживаться.

В табл. 2.10 приведены сравнительные калькуляции себестоимости (по данным завода «Керамик», г. Киев) плиток полусухого и шликерного способов подготовки сырья. Из-за различной толщины плиток, получаемых полусухим и шликерным способами, сравнивать затраты следует на 1 м3 изделий. Из приведенных данных следует, что шликерный способ характеризуется большими затратами труда, энергии и топлива.

Грубое дробление глины производится на камневыделительных вальцах или камневыделительных дезинтеграторных вальцах. Если каменистых включений нет или требуется более тщательное грубое измельчение, то для этого могут использоваться стругачи, дезинтеграторы, роторные дробилки и бегуны.

https://www.youtube.com/watch?v=upload

Камневыделительные вальцы имеют один гладкий валок, а другой — с винтовой спиралью. Принцип их действия заключается в том, что при работе валков каменистые включения попадают в канавки винтовой спирали и выводятся из валков.

Камневыделительные дезинтеграторные вальцы имеют один большой гладкий валок диаметром 900 мм, вращающийся с частотой до 1 с-1, и меньший валок (диаметром 600 мм), вращающийся с частотой 10 с-1. На поверхности меньшего валка имеется 6—8 стальных бил. С их помощью каменистые включения либо выбрасываются из массы, либо измельчаются.

Рис. 2.7. Схема устройства башенной распылительной сушилки >

Глина может сушиться в сушильных барабанах, распылительных сушилках (рис. 2.7) или в шахтных мельницах.

Принцип действия башенной распылительной сушилки заключается в том, что глиняная суспензия по трубопроводу попадает на дисковый распылитель, который представляет собой быстро вращающийся диск. Распыленная тонкодисперсная глиняная суспензия обдувается горячими топочными газами, поступающими с низа сушилки.

Тонкий помол сырья обычно производят на гладких вальцах тонкого помола. Наилучшие показатели помола достигают при последовательном измельчении через 2—3 пары вальцов.

Увлажнять глиняную массу целесообразно два раза: один раз в начале переработки, второй — перед формованием.

Для перемешивания, гомогенизации и увлажнения масс используются одновальные и двухвальные смесители, в которых материал перемещается с помощью лопастей, расположенных на валу. Производительность смесителей составляет 18—35 м3/ч.

Для улучшения на 18—25 % физико-механических свойств как самого сырья, так и керамических изделий глина должна вылежаться.

Формование керамических масс производят пластическим методом, полусухим прессованием или методом литья.

Пластическое формование масс выполняется при условии, что когезия глиняной массы больше ее адгезии с поверхностью формующего оборудования. Это обеспечивается применением высокопластичных глин или использованием пластифицирующих добавок.

Для пластического формования используются ленточные прессы — безвакуумные и вакуумные производительностью 5…7 тыс. шт./ч, обеспечивающие удельное давление прессования до 1,6 МПа. При вакуумировании массы в ленточном прессе из нее удаляется воздух, в результате чего плотность сырца повышается на 6—8 %, а формовочная влажность снижается на 2—-3 %. Это позволяет сократить время сушки изделий, увеличить прочность обожженного кирпича почти в 2 раза и уменьшить его водопоглощение на 10—15%.

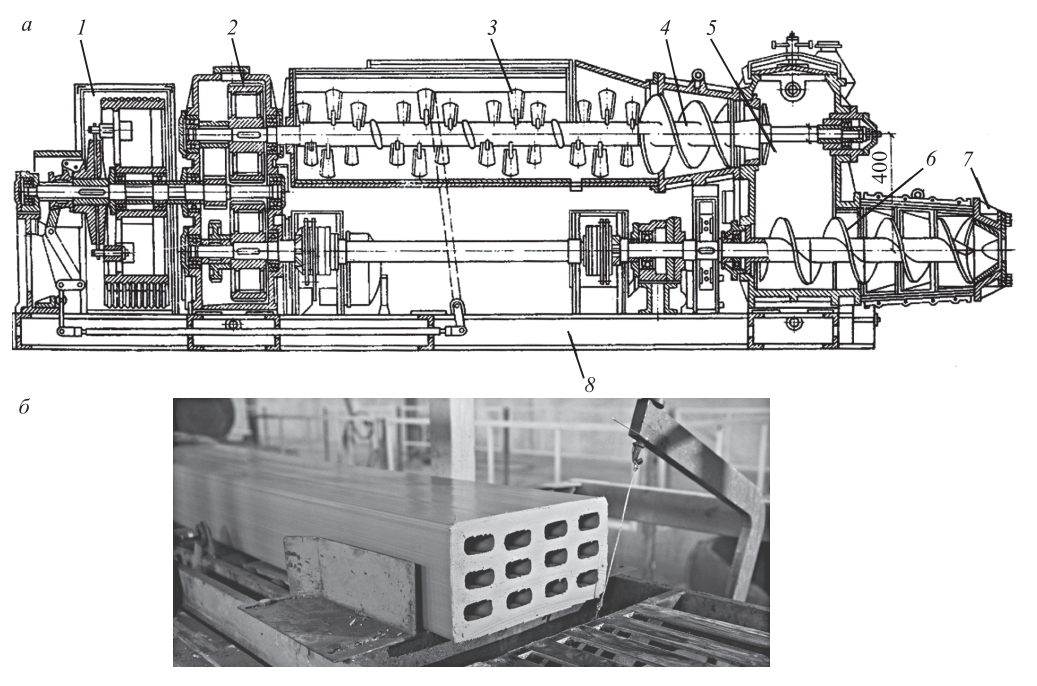

Рис. 2.8. Схема устройства ленточного пресса CMK-168 >

На ленточном прессе СМК-168 (рис. 2.8) с помощью шнекового механизма масса подастся, уплотняется и продавливается через головку и мундштук, который придает форму и размеры глиняному брусу, разрезаемому затем на кирпич-сырец.

При полусухом прессовании применяются тощие глины и в значительных количествах добавки зол, шлаков. При полусухом прессовании сырьевых масс протекают сложные физико-химические процессы.

На начальной стадии прессования происходит перемещение частиц, слабые пленочные контакты между ними разрушаются, масса уплотняется, частично удаляется воздух, увеличивается количество этих контактов.

Дальнейшее увеличение давления прессования увеличивает плотность массы, развиваются пластические, упругие и необратимые деформации частиц. Формовочная вода обволакивает частицы тонкой пленкой и служит структурообразующим элементом. В результате уплотнения массы происходит защемление воздуха. Защемленный воздух совместно с деформированными удлиненными частицами и избыточной влагой упруго противодействует нарастающему давлению.

Защемленный воздух и избыточная влага в формуемой массе являются одной из причин расслоения изделий, в связи с чем возникает необходимость использования прессов повышенной мощности. Кроме того, для исключения защемления воздуха и избыточной влаги увеличивают время прессования, реализуют двустороннее давление с многоступенчатым воздействием, правильно подбирают гранулометрию массы, вводят отощающие добавки, используют прием вакуумирования порошка.

Продолжительность прессования изделий в среднем составляет 0,5—3,5 с.

Параметры воздействующей нагрузки при прессовании зависят от типа глин. Для пластичных глин давление составляет 7,35—9,8 МПа, для тяжелых суглинков — 11,76—14,76, для суглинков, лессов и лессовидных суглинков — 12,74—14,7 МПа.

Керамика в строительстве

Преимущества керамических материалов заключаются в том, что их запасы практически не ограничены. Наряду с простотой производства и высокой долговечностью такого изделия, сегодня оно является незаменимым в строительной сфере. Если брать стеновые материалы, то лидирующую позицию тут занимает именно глиняный кирпич.

Это же касается и керамической плитки, которая, несмотря на появление полимеров, не сдает позиции. Она все так же используется для оборудования помещений с повышенной влажностью и температурой. Среди облицовочных материалов первое место занимает керамзит.

За последние несколько лет на 4 % увеличилось производство пустотелого керамического блока и кирпича. Для их изготовления необходимы минимальные изменения на кирпичных заводах и фабриках, при этом затраты окупаются за первый год продаж. За рубежом пустотелая керамика уже давно заняла лидирующую позицию и продается гораздо лучше обычного кирпича.

Формовка изделия

Формовка выполняется из жидких или пластичных керамических масс. У пластического формования имеется ряд преимуществ. В первую очередь это выражается в том, что можно делать изделия практически любых форм и размеров. Кроме того, для их изготовления можно приспособить даже самое простое и технологичное оборудование.

https://www.youtube.com/watch?v=ytcreatorsru

Что же касается литья, то для этого применяется масса с влажностью 34-36 %. Заливка производится в гипсовые формы. Это незаменимый способ для изготовления действительно сложных керамических изделий, форма которых физически не допускает применения прочих способов формовки. Кроме того, так производится плитка. Керамика для нее делается не из самых лучших сортов глины (ниже требования), но толщина готовых изделий должна быть как можно более равномерной.

Литье может быть как ручным, так и полностью автоматизированным. После первоначальной просушки продукцию вынимают из форм, после чего приклеивают различные декоративные и функциональные элементы, для присоединения которых используется специальный клей. В прошлом для этой цели применяли глиняное тесто, но оно обеспечивало не слишком высокую прочность.

Специальные керамические материалы

К таким изделиям можно отнести санитарно-технические и канализационные трубы. Первые разделяются на три большие группы:

- из твердого фаянса (пористый черепок);

- санитарный фарфор (спекшийся черепок);

- полуфарфор (полуспекшийся черепок).

Основные требования, выдвигаемые к санитарно-техническим изделиям – это устойчивость к механическим повреждениям, теплостойкость. Рецептура должна соблюдаться в строгом порядке, это же касается и технологии. Используется только профессиональная печь для обжига керамики и высококачественное сырье. К санитарно-техническим изделиям стоит отнести раковины, унитазы, ванны, радиаторы и т. п.

Что касается канализационных труб, то они должны иметь плотный спекшийся черепок. Керамические трубы выпускаются диаметром 150-600 мм. Обычно покрываются глазурью как изнутри, так и снаружи. Для таких изделий характерна высокая устойчивость к агрессивной среде и блуждающему электрическому току. Имеют умеренную стоимость, что делает их более доступными.

Сушка художественной керамики

Сушка – наиболее ответственный этап, так как от правильности его проведения зависит как механическая прочность изделия, так и его декоративные характеристики. Разумеется, крайне важно и правильное распределение глазури, от которой зависит устойчивость изделий к воде, а также химическим агентам. Сушка – обязательное условие производства керамики. Для нее используют конвейерные, радиационные и камерные сушилки. Температура на всем протяжении процесса не должна превышать 70-90 °С.

Исключение составляет разве что плитка. Керамика в этом случае весьма толстая, так что в некоторых случаях допускается использование высокотемпературного режима на непродолжительное время.

Под «художественными» понимаются изделия, украшенные особенно тонким рельефом или лепниной. Конечно же, прочих отличий от обычной керамики фактически нет, но в технологии изготовления есть немало тонкостей. О них-то мы сейчас и поговорим.

Как мы уже указывали в первой части статьи, сушка – один из самых важных этапов. Если говорить о художественной керамике, то это утверждение становится еще более актуальным. Следует знать, что усадочные явления при обжиге тонких изделий протекают неравномерно, что может привести к большим неприятностям, вплоть до порчи всего изделия. А потому крайне важно выбрать правильный режим нагрева, дабы художественная керамика не превратилась в кучу черепков.

Если изделия плоские, то их настоятельно советуется сушить исключительно в формах. Сперва их слегка подвяливают, пока будущая керамика не приобретет необходимой плотности, и только после этого ее можно вынимать и досушивать до влажности 1-2,5 %.

Чтобы проводить данный процесс массово, используют специальные конвейерные сушилки. В особенно сложных случаях высушивание проводится в устройствах, которые работают по периодическому принципу. Так делают ради того, чтобы тонкая керамика не пересохла и не треснула. Длительность сушки колеблется от 30 минут до трех часов.

Вот вы и узнали, что такое керамика. Это один из самых старых материалов, что когда-либо производился человечеством. Несмотря на свою древность, керамика весьма востребована и по сей день.

Обжигание

Вторым по важности технологическим этапом является обжиг керамики. Цель – формовка черепка с точно заданными физико-химическими свойствами, закрепление красящего состава и глазури на поверхности. Обжигание важно тем, что в его ходе протекает множество физико-химических процессов, которые и предопределяют основные потребительские качества изделия.

Первая ступень осуществляется при температуре от 900 до 1250 °С (в зависимости от вида и сорта керамики). Вторая ступень требует температурного режима от 1020 до 1410 °С. Последнее значение используется исключительно для фарфора. Прочую керамику редко обжигают в таком режиме, так как высок риск растрескивания.

Для обжига могут быть использованы печи для керамики двух типов: периодические (горны), а также непрерывные. Разновидностей последних очень много, но более всего распространены тоннельные и роликовые.

Особенности микроструктуры

При нагревании керамика постепенно переходит в жидкое состояние. Оно отличается большим количеством простых и сложных соединений. При остывании происходит кристаллизация. Проявляется она в выпадении чистых кристаллов, которые увеличиваются в размерах. Когда масса твердеет, то в структуре образуется микроконгломерат.

В нем зерна муллита сцементированы затвердевшей массой. Стоит обратить ваше внимание, что атомы кислорода образуют своего рода матрицу. В ней присутствуют маленькие атомы металлов, которые замещаются в пустотах между ними. Следовательно, в микроструктуре преобладают ионные и несколько меньше ковалентные связи. Химическая стабильность и устойчивость достигаются за счет наличия крепких и прочных химических соединений.

Как было отмечено выше, применение керамических материалов ограничено. Обусловлено это тем, что кристаллы неидеальны. Кристаллические решетки имеют множество дефектов: поры атомного размера, деформации и т. п. Все это существенно ухудшает прочность. Однако есть тут и свои нюансы. К примеру, при соблюдении технологии во время изготовления того или иного вида керамики вполне возможно добиться хороших результатов по прочности. Для этого крайне важно соблюдать температурный режим и длительность обжига изделия.

О различных дефектах

Специфика изготовления керамических изделий состоит в том, что на различных этапах производства возможно возникновение большого количества самых разнообразных дефектов. Бывают повреждения черепка, глазури или декоративного покрытия. Что касается дефектов черепка, то они чаще всего появляются еще на этапе первичной формовки и первоначальной просушки.

Какая-то часть производственного брака проявляется практически сразу, а пятна или что-то подобное появляются только после обжига. В связи с «капризностью» конечной продукции имеется требование жестко контролировать чистоту всех используемых на производстве инструментов.

Технологическая схема производства

https://www.youtube.com/watch?v=ytpolicyandsafetyru

Характеристика керамических материалов говорит о возможности использования глин в различных отраслях промышленности. Это привело к тому, что появился большой спрос, а следовательно, выросло предложение. Заводы по производству в большинстве случаев работают по одной и той же схеме:

- добыча сырья;

- подготовка;

- формирование и сушка;

- обжиг и выпуск продукта.

Для минимизации затрат обычно фабрики возводят в непосредственной близости от месторождения глины. Добыча осуществляется открытым способом, то есть экскаватором. На следующем этапе выполняется подготовка массы. Сырье обогащается, дробится и перемешивается до однородной массы. Формирование будущего керамического изделия осуществляется мокрым и сухим способами. В первом случае массу увлажняют до 25 %, а во втором – не более 12 %.

Раньше часто использовалась естественная сушка. Однако результат зависел по большей части от погоды. Следовательно, в дождь или холод завод стоит. Поэтому используют специальные сушилки (газовые). Наиболее ответственным этапом является обжиг. Крайне важно соблюдать технологию, которая довольно сложна.

Многое зависит и от охлаждения керамики. Не допускается резкий перепад температур, который может привести к искривлению плоскости. Только после этого можно продавать керамические материалы. Технология производства, как вы видите, непростая, состоит из нескольких этапов. Каждый из них должен соблюдаться. Если этого не происходит, то на полках магазина мы можем встретить брак.

Керамические материалы и изделия, которые выпускает промышленность, имеют разнообразные размеры, форму, физико-механические свойства и различное назначение, но основные этапы технологического процесса их производства примерно одинаковы и складываются из добычи сырьевых материалов, их транспортировки на завод, подготовки сырьевой массы, формования изделия (сырца), сушки и обжига.

Глину для производства керамических материалов и изделий добывают в карьерах, обычно расположенных в непосредственной близости от завода. Для добычи используют одно- или многоковшовые экскаваторы, возможно также применение средств гидромеханизации. На завод глину доставляют по рельсовым путям в вагонетках с опрокидывающимся кузовом, автосамосвалами, ленточными транспортерами, вагонетками канатной дороги и другими видами транспорта.

Добытая в карьере и доставленная на завод глина в естественном состоянии обычно непригодна для формования изделий. Необходимо разрушить природную структуру глины, удалить из нее вредные примеси, измельчить или убрать крупные включения, смешать глину с добавками, а также увлажнить ее, чтобы получить удобоформуемую массу.

Глину обрабатывают полусухим, пластическим и мокрым способами. Выбор того или иного способа зависит от свойств сырьевых материалов, состава керамических масс и способа формования изделий, а также от их размеров и назначения.

При полусухом (сухом) способе сырьевые материалы высушивают, дробят, размалывают и тщательно перемешивают. Сушат глину обычно в сушильных барабанах, дробят и размалывают в бегунах сухого помола, дезинтеграторах или шаровых мельницах, а смешивают в лопастных мешалках. Влажность пресспорошка составляет 8…12 % (4…6 %). Увлажняют пресспорошок водой или паром.

Полусухой способ применяют в производстве строительного кирпича полусухого прессования, плиток для полов, облицовочных плиток и др.

При пластическом способе сырьевые материалы смешивают при естественной влажности или с добавлением воды до получения глиняного теста влажностью 18…25 %. Для измельчения и переработки сырьевых материалов применяют вальцы и бегуны различных типов, а для перемешивания — глиномешалки.

Пластический способ подготовки сырьевой смеси широко применяют в производстве керамического кирпича пластического формования, керамических камней, черепицы, труб и других видов строительной керамики.

При мокром (шликерном) способе сырьевые материалы предварительно измельчают в порошок, а затем тщательно смешивают в присутствии большого количества (более 40 %) воды, получая однородную текучую массу (шликер). Этот способ применяют при производстве фарфоровых и фаянсовых изделий, облицовочных плиток и др.

Формуют керамические изделия различными способами: пластическим, полусухим, сухим и мокрым. Выбор способа формования зависит от вида изделий, а также от состава и физико-механических свойств сырья.

Пластический способ формования является наиболее распространенным в производстве обыкновенного и пустотелого кирпича, керамических камней и блоков разного назначения, черепицы, облицовочных плит и других изделий. При этом способе формования подготовленную глиняную массу влажностью 18…25 % направляют в приемный бункер ленточного пресса. При помощи шнека масса

дополнительно перемешивается, уплотняется и выдавливается в виде бруса через выходное отверстие пресса, снабженного сменным мундштуком. Меняя мундштук, можно получать брус различной формы и размеров. Так, например, при формовании кирпича он имеет прямоугольное сечение. Непрерывно выходящий из пресса брус разрезается на отдельные части в соответствии с размерами изготовляемых изделий автоматическим резательным устройством.

Полусухой способ формования получил широкое распространение на современных заводах при производстве облицовочных плиток, плиток для полов и других тонкостенных керамических изделий. Этим способом можно изготовлять кирпич и другие изделия из малопластичных глин, что расширяет сырьевую базу производства изделий строительной керамики.

При полусухом способе каждое изделие формуют отдельно на высокопроизводительных прессах различной конструкции, обеспечивающих двустороннее прессование в формах глиняного порошка под давлением более 15 МПа.

Сырец полусухого прессования имеет четкую форму, точные размеры, прочные углы и ребра. Прочность его вполне достаточна для последующей погрузки и транспортирования на сушку и обжиг.

Сухой способ формования применяют главным образом для изготовления плотных керамических изделий, например, плиток для полов, дорожного кирпича. Сырьевой массой для прессования изделий служит глиняный порошок влажностью от 4 до 6 %. Отформованный сырец не требует сушки, что экономит топливно-энергетические ресурсы.

Мокрый способ формования применяют для изготовления санитарно-технического фаянса, мозаичной плитки и др. При этом способе глиняную массу влажностью более 40 % заливают в специальные пористые формы.

СУШКА ИЗДЕЛИЙ

Отформованные изделия (сырец) необходимо сушить, чтобы снизить их влажность до 8…10 %. За счет сушки повышается прочность сырца, а также предотвращается растрескивание и деформация его в процессе обжига. Сушка может быть естественной (в сушильных сараях) и искусственной (в специальных сушилках).

Естественная сушка не требует затрат топлива, но продолжается очень долго (10…15 сут) и зависит от температуры и влажности окружающего воздуха. Кроме того, для естественной сушки требуются помещения с большой площадью. В настоящее время на крупных заводах, как правило, производят искусственную сушку сырца в сушилках периодического или непрерывного действия.

Сушилки периодического действия представляют собой отдельные камеры, в которых на стеллажных полках размещают сырец. Подают сырец в камеры на тележках. В камерных сушилках все операции по загрузке, сушке и выгрузке сырца повторяются через определенные промежутки времени.

Сушилки непрерывного действия представляют собой туннели, в которых сырец, уложенный на вагонетках, постепенно проходит различные зоны по температуре и влажности и высушивается.

Сушат сырец в камерных и туннельных сушилках по режиму, выбранному для данного вида изделия, с учетом использованного сырья. В качестве теплоносителя в сушилках применяют дымовые газы обжигательных печей, а также газы, получаемые в специальных топках. Тонкую керамику сушат горячим воздухом из калориферов. Длительность искусственной сушки сырца составляет от одних до трех суток.

ОБЖИГ ИЗДЕЛИЙ

Обжиг является завершающим этапом технологического процесса производства керамических изделий. Процесс обжига можно условно разделить на три периода: прогрев сырца, собственно обжиг и охлаждение обожженных изделий.

В процессе высокотемпературного обжига глина претерпевает сложные физико-химические изменения.

При плавном подъеме температуры до 100…120 °С из глины удаляются остатки свободной влаги и керамическая масса становится непластичной, но если добавить воду, пластические свойства массы восстанавливаются. С повышением температуры до 500…700 °С выгорают органические примеси и из глинистых минералов удаляется химически связанная вода, при этом керамическая масса безвозвратно теряет свойство пластичности.

При температуре 700…900 °С происходит разложение безводных глинистых минералов и образуется аморфная смесь глинозема Al2O3 и кремнезема SiO2. При дальнейшем повышении температуры до 1000…1300 °С идут реакции в твердой фазе и образуются искусственные минералы, например силлиманит (Al2O3SiO2) и муллит (3Al2O32SiO2).

Одновременно с этим наиболее легкоплавкие соединения керамической массы переходят в расплав, создавая некоторое количество жидкой фазы. Расплав обволакивает нерасплавившиеся частицы, заполняет пустоты между ними и, обладая силой поверхностного натяжения, стягивает частицы. После остывания образуется твердый камнеподобный черепок.

Максимальная температура обжига керамических изделий зависит от состава глин. Обжиг изделий из легкоплавких глин производят при температуре 900…1000 °С, из тугоплавких и огнеупорных — при температуре 1200…1400 °С.

Некоторые сведения о глазури и красках

Глазури подразделяются на прозрачные и непрозрачные разновидности, бывают они окрашенными и полностью бесцветными. Керамические краски применяют для украшения практически всех разновидностей изделий из обожженной глины. В основе их лежат или металлы, или их оксиды. При нагревании они образуют стойкие соединения, которые не только красивы, но и весьма долговечны. Такая керамика, отзывы о которой всегда прекрасны, с давних пор была украшением во многих зажиточных домах.

https://www.youtube.com/watch?v=ytdevru

Краски делятся по способу их нанесения: или на слой глазури, или же под него. Как можно понять, в последнем случае красящий состав наносится непосредственно на черепок. Только потом его закрывают слоем глазури, а изделие обжигается в печи. Если состав наносится непосредственно на слой глазури, его фиксируют температурой не меньше 600-850 °С.

Что касается вспомогательных материалов, то их используют для изготовления форм для обжига и литья.

Немного о недостатках керамики

Как уже было сказано, состав керамических материалов неидеален. В частности, это сказывается на прочности изделия из глины. Любое механическое повреждение может проявиться как скол, трещина и т. п. Это и является ключевым недостатком. Но есть и другие факторы, которые сдерживают повсеместное распространение рассматриваемого нами материала.

При этом её внешний вид будет сохраняться не более 5 лет при надлежащем уходе. В дальнейшем происходит выцветание, появление мха на поверхности и т. п. Наряду с этим хрупкость и ломкость приводят к тому, что любое механическое повреждение может повлечь за собой протекание кровли, а это уже мало кому понравится.

Подведем итоги

Мы рассмотрели основные свойства керамических материалов. Исходя из всего выше сказанного, можно заключить, что такие изделия обладают некоторой уникальностью. Заключается она в том, что при отсутствии механических повреждений они прослужат очень и очень долго. Кроме того, керамический материал для литья жидкого металла на заводах также является незаменимым, ведь выдерживает высокие температуры.

Что же касается повседневной жизни, то тут керамика очень кстати. Специальная посуда для приготовления еды в духовке, хоть и изменила свой внешний вид за многие годы, но делается все так же из этого материала. Фарфор, несмотря на свою большую стоимость, обладает изящным видом и просто радует глаз. Это касается и фаянса, который при должном исполнении сложно отличить от фарфора.

В любом случае необходимо использовать керамический материал. В первую очередь это обусловлено большими запасами природной глины. Её действительно много, и каждый год разрабатываются все новые и новые карьеры по добыче этого природного ресурса. Второй немаловажный фактор – экологическая чистота. Раньше у людей вообще не было возможности использовать какие-либо вредные добавки для улучшения прочностных характеристик изделия.

Первоначальная подготовка сырья

Существуют следующие виды декорирования изделий: рельефное, цветное однотонное, мраморовидное, а также штамп, печать (сериография), декалькомания, нанесение декора в электростатическом поле.

Рельефное декорирование образуется при нанесении рельефного рисунка во время прессования изделий.

Цветные однотонные изделия получают обычным глазурованием, а мраморовидные плитки — набрызгиванием различных глазурей, которые при смешивании на черепке дают мраморовидный рисунок.

Отделку штампования выполняют валиком с имеющимся на нем рельефным рисунком, который прокатывают по плитке со свежена-несенной глазурью. Во время такой операции часть глазури снимается валиком и образуется контрастный рисунок. Методом штампа можно наносить краску на обожженную глазурованную плитку, которая затем повторно обжигается.

https://www.youtube.com/watch?v=ytcopyrightru

Печать (сериография) предусматривает получение одноцветных или многоцветных рисунков. Она включает следующие основные технологические операции: получение фотоснимка рисунка (диапозитива), изготовление сеток (трафаретов), приготовление связующего вещества и мастик, нанесение рисунка на плитки при помощи трафаретов, глазурование и обжиг.

С заданного рисунка получают диапозитивы, соответствующие каждому цветному его элементу. Затем с помощью фотомеханического способа на капроновых или шелковых сетках изготавливают сетки-трафареты, покрытые светочувствительной эмульсией. Диапозитив светокопируется контактным способом с помощью специального станка на сетку-трафарет, которая обрабатывается с целью закрепления рисунка специальными составами.

Электростатическое поле позволяет наносить на плитки одноцветную краску. При этом создается электростатическое напряжение 1—10 кВ.

Декалькомания (перевод рисунка с бумаги на керамическое изделие) позволяет получать цветные плитки с рисунками любой сложности. Рисунки наносятся на бумажную ленту в виде рулона при помощи специального клея. Затем они прижимаются к горячей плитке с температурой 125—145°С. При такой температуре клей размягчается и рисунок переносится на плитку.

Основным сырьем для производства керамических изделий являются глины различного химико-минералогического состава и генетического происхождения, их смеси и соединения с минеральными и органическими добавками (отощающими, пластифицирующими, флюсующими, порообразующими и др. (ГОСТ 7032 и ГОСТ 9169)). Глины образовались в результате выветривания изверженных полевошпатовых горных пород. Процесс выветривания горной породы заключается в механическом

разрушении (в результате воздействия попеременных температур и воды) и химическом разложении (при воздействии на полевой шпат воды и углекислоты). В результате образовались минералы – водные алюмосиликаты различного состава: каолинит (Al2O3 · 2SiO2 · 2H2O), монтмориллонит Al2O3 · 4SiO2 · nH2O, галлуазит Al2O3 · 2SiO2 · 3H2O и др.

По химическому составу глины разделяют на мономинеральные (из одного минерала) и полиминеральные (из нескольких минералов). Примером мономинеральных глин являются каолиновые глины, состоящие полностью из минерала каолинита. Помимо глинистых минералов в состав глин могут входить зерна кварца, полевых шпатов, слюды, оксиды и гидроксиды железа и марганца, органические вещества, растительные и животные остатки.

Изменение химического состава глин заметно отражается на их свойствах, а соответственно и на технических характеристиках изделий. С увеличением глинозема повышается пластичность и огнеупорность глин, а с повышением кремнезема снижается пластичность глин, прочность изделий, увеличивается пористость.

Глины отличаются тонкой дисперсностью. Размер частиц глинистых минералов не превышает 0,005 мм. Благодаря своей гидрофильности и огромной удельной поверхности они активно поглощают и удерживают воду. Именно глинистые минералы придают глине такие свойства, как пластичность при увлажнении, прочность при высыхании и способность к спеканию при обжиге.

Другие компоненты, входящие в состав глин (минералы кварца, карбонатов кальция и магния и т.п.), хотя и в меньшей степени, но влияют на ее технологические свойства и качество готовых изделий. Полезными примесями в глинах являются оксиды щелочных металлов (K2O, Na2O), которые понижают температуру обжига изделий и придают им большую прочность.

Качественными характеристиками глин для производства керамических изделий строительного назначения являются пластичность, набухание, связующая способность, спекаемость, усадка при сушке и обжиге и огнеупорность.

Пластичность глин характеризуется их способностью образовывать при затворении водой тесто, которое под воздействием внешних нагрузок может принимать определенную форму и сохранять ее после устранения этих нагрузок. Пластичность зависит от минералогического состава и дисперсности глин. По степени пластичности различают глины:

- высокопластичные (жирные), которые содержат в своем составе до 3…5% песка, легко формуются, но имеют высокую водопотребность (более 28%) и, как следствие, дают большую усадку при сушке (10…15%) и растрескиваются;

- малопластичные (тощие), содержание песка в которых составляет до 30%. Они плохо поддаются формовке, требуют мало воды затворения (менее 20%) и, как следствие, дают небольшую усадку (5…7%). Для повышения пластичности таких глин применяют операцию вылеживания их во влажном состоянии на воздухе, вымораживание, обработку паром. В результате происходит разрыхление, повышается дисперсность;

- средней пластичности, у которых водопотребность 20…28%, усадка при сушке 7…10%.

Различают также умеренно пластичные и непластичные глины (не образующие пластичного теста).

Набухание – способность глин увеличиваться в объеме при перемешивании с водой. Зависит от минерального и зернового состава глин.

Связующая способность глин определяется их возможностью связывать частицы непластичных материалов (песка, шамота и др.) и образовывать при высыхании достаточно прочные изделия заданной формы (сырец). Более высокой связностью обладают глины с повышенным содержанием глинистых частиц.

Спекаемость – это способность глин при обжиге уплотняться с образованием твердого камнеподобного черепка. Этот процесс происходит вследствие склеивания твердых частиц жидкой расплавленной фазой – силикатными расплавами. Результатом процесса спекания является уплотнение обжигаемого материала и, как следствие, уменьшение открытой пористости.

Сушка и обжиг керамических изделий сопровождается уменьшением объема, называемого усадкой. Усадку выражают в процентах от первоначального размера изделий. Различают воздушную, огневую и полную усадку керамических изделий.

Воздушная усадка происходит при сушке сырых керамических изделий в результате удаления влаги и сближения глинистых частиц. В зависимости от вида глин она может достигать 10%.

Огневая усадка происходит в процессе обжига керамических изделий в результате плавления и действия сил поверхностного натяжения, что сближает глинистые частицы. В зависимости от вида глин она составляет 2…8%, но может достигать и 14%. Огневая усадка возрастает с увеличением содержания глинистой фракции. Сильно запесоченные глины могут и не давать усадки и даже обнаруживать в обжиге «рост».

Полная усадка – сумма величин воздушной и огневой усадок, которая может достигать 8…18%. Учитывается такая усадка при формовании сырых изделий с целью получения готовой продукции нужных размеров.

Огнеупорность глин характеризуется способностью противостоять, не расплавляясь, воздействию высоких температур. Различают огнеупорные (с показателем огнеупорности 1580 °С), тугоплавкие (1350…1580 °С) и легкоплавкие глины (до 1350 °С). Чем меньше у глин примесей, тем выше огнеупорность. У чистого каолинита она составляет 1870 °С. Понизить огнеупорность глин можно добавкой плавней (флюса).

При производстве керамических изделий в глины, как правило, вводят различные добавки. По назначению их подразделяют на отощающие, порообразующие, пластифицирующие, специальные и плавни.

Отощающие добавки вводят, как правило, в жирные глины. Они уменьшают количество воды затворения, что сокращает размеры усадки, облегчают формовочный процесс и устраняют брак. В качестве таких добавок используют кварцевый песок, шамот, дегидратированную глину, золу, молотые шлаки и др.

Порообразующие добавки вводят с целью снижения плотности и теплопроводности керамических изделий. Они одновременно являются и отощающими добавками. По виду воздействия на керамический черепок различают выгорающие добавки (древесные опилки, угольный порошок, торфяная пыль и т.п.) и диссоциирующие – с выделением газа, например СО2 (молотый мел, доломит и др.).

Пластифицирующие добавки вводят в тощие глины с целью повышения их пластичности (поверхностно-активные вещества – СДБ (0,1…0,3%), ЛСТ, высокопластичные бентонитовые глины и др.).

Иногда в глины вводят специальные добавки. Например, с целью повышения кислотостойкости вводят песчаные смеси, затворенные жидким стеклом, для придания определенного цвета керамическому черепку – оксиды металлов, для улучшения качества изделий – пирофосфаты и полифосфаты натрия.

С целью понижения температуры спекания в керамические массы вводят плавни, т.е. материалы, взаимодействующие в процессе обжига с глинистым веществом и образовывающие более легкоплавкие соединения.

https://www.youtube.com/watch?v=ytpressru

Как вы понимаете, художественная керамика мало в чем отличается от своих «бытовых» аналогов, но при ее изготовлении нужно требовательнее подходить к отбору сырья. Все то же самое, что и в прошлом случае, но все операции выполняются более тонко. Кроме того, использовать следует исключительно мелкоизмельченный каолин (диаметр частиц менее 2 мкм).